ゴム製品の品質検査方法の一つに、材料が破断するまでの強さを測定する引張試験(ダンベル試験)があります。

通常、ダンベル試験では成型前の材料から試験片を加工し切り出すことが一般的ですが、現場では製品形状のまま、必要な箇所を狙ってスライスするニーズが増加しています。

本記事では、製品形状になったゴム製品を、ダンベル試験用の任意の厚みに高精度でスライス加工する技術について紹介します。

そして、それを可能にするスライス機「NP-120RS」の性能、導入事例、設備仕様、活用分野についても詳しく解説します。

目次

ゴムダンベル試験とは?

ゴム製品の品質検査、材料試験、物性評価、研究開発でよく使われる引張試験(ダンベル試験)は、ゴムを引っ張って破断するまでの強度を測定する方法です。この試験では、形状や厚みが規格に適合した試験片が必要となります。通常は製品成型前の材料から試験片を切り出しますが、ゴム成型や製品形状になった後のゴムからも測定箇所を狙ってスライスできる加工技術があれば、より実態に即した評価が可能になります。

ゴムダンベル試験片製作における現場の課題とは?

〇材料の形状が複雑で均一な試験片が取り出せない

→ タイヤのトレッド部や電線の外装部、防振ゴムなど、製品として成型されたゴムは、凹凸・曲面・異形状であることが多く、規格に準拠した平滑で均一な試験片を採取するのが困難です。

特に製品使用状態での評価が求められる場面では、こうした複雑な形状からの加工が必要ですが、従来技術では対応が難しいのが実情です。

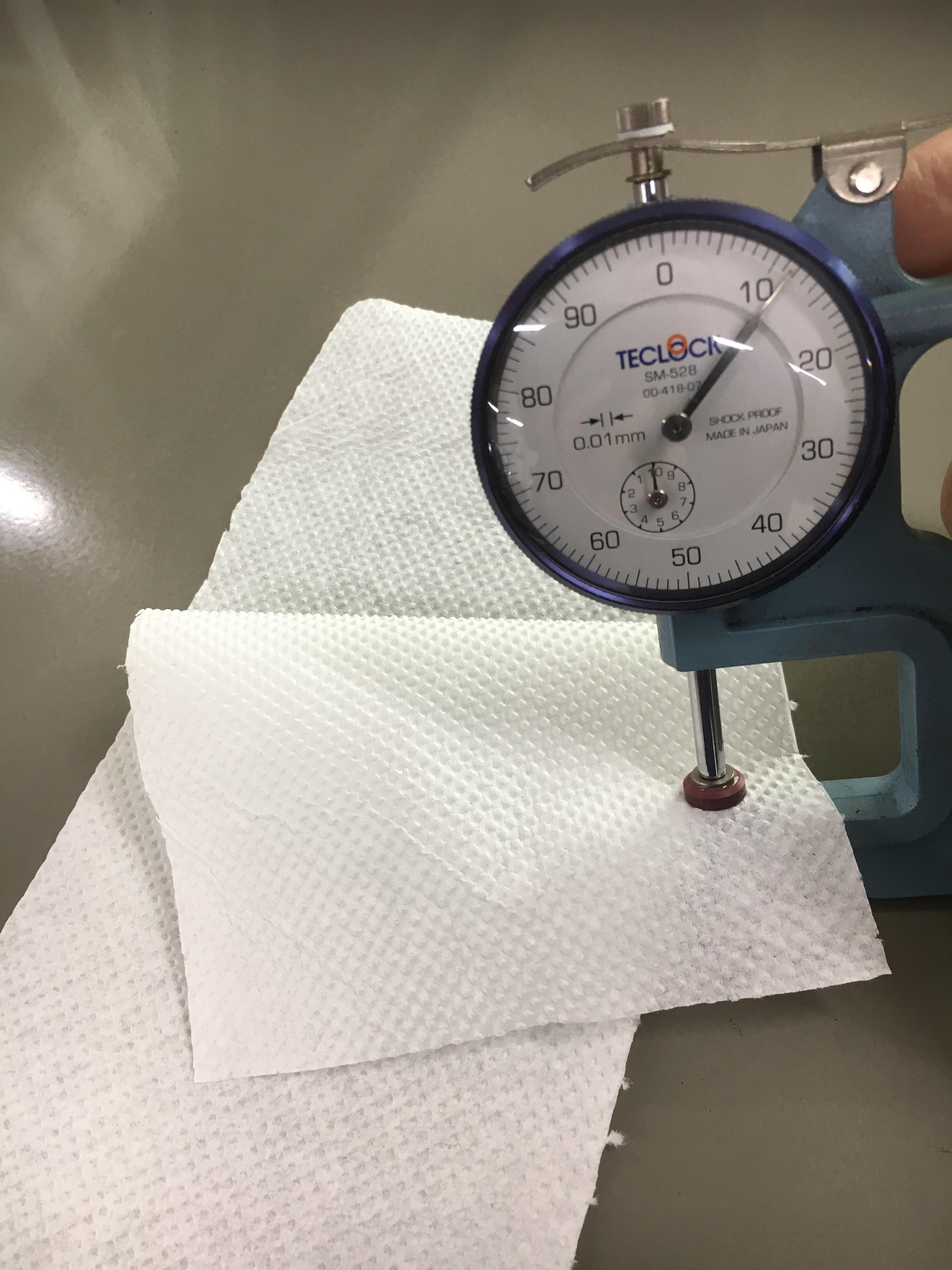

〇厚み精度や面粗度の不安定さが、試験結果の信頼性を損なう

→ ダンベル試験では、試験片の厚みが均一であることや、スライス面が平滑(面粗度が低い)であることが求められます。

手作業や加工制度の低い装置では、厚みのムラや粗い切断面が生じやすく、これが引張試験の測定結果に大きなバラつきをもたらします。結果として、信頼性のある品質評価が難しくなるという問題が発生します。

〇手作業でのスライス加工は危険かつ非効率

→ 多くの現場では、ペーパーグラインダーやカッターを用いて、作業者の手作業による試験片の作成が行われています。

この方法は、加工精度のばらつきが大きく再現性に欠けるだけでなく、刃物を扱うため危険が伴い、作業負担も重いという問題があります。さらに、1枚ごとの加工に時間がかかるため、全体の試験準備工数が増大し、生産性を大きく損なっています。

〇規格に合う試験片を取るまでに多くの材料を無駄にする

→ 引張試験では、JISやASTMなどに準拠した特定のサイズ・形状・厚みの試験片を確保する必要があります。

しかし、実際のゴム成型品は厚みや形状が不均一なため、試験片に適した部位が限られ、歩留まりが非常に悪化します。

特に異形状や複雑構造の製品では、規格に合う試験片を得るまでに材料を大量に削ったり、何度も加工し直す必要があり、結果として材料のロスが大きくなり、コスト増や作業時間のロスが避けられません。

課題解決事例(タイヤ、電線、パッキン、防振ゴム)

ダンベル試験片用スライス加工事例をご紹介します。

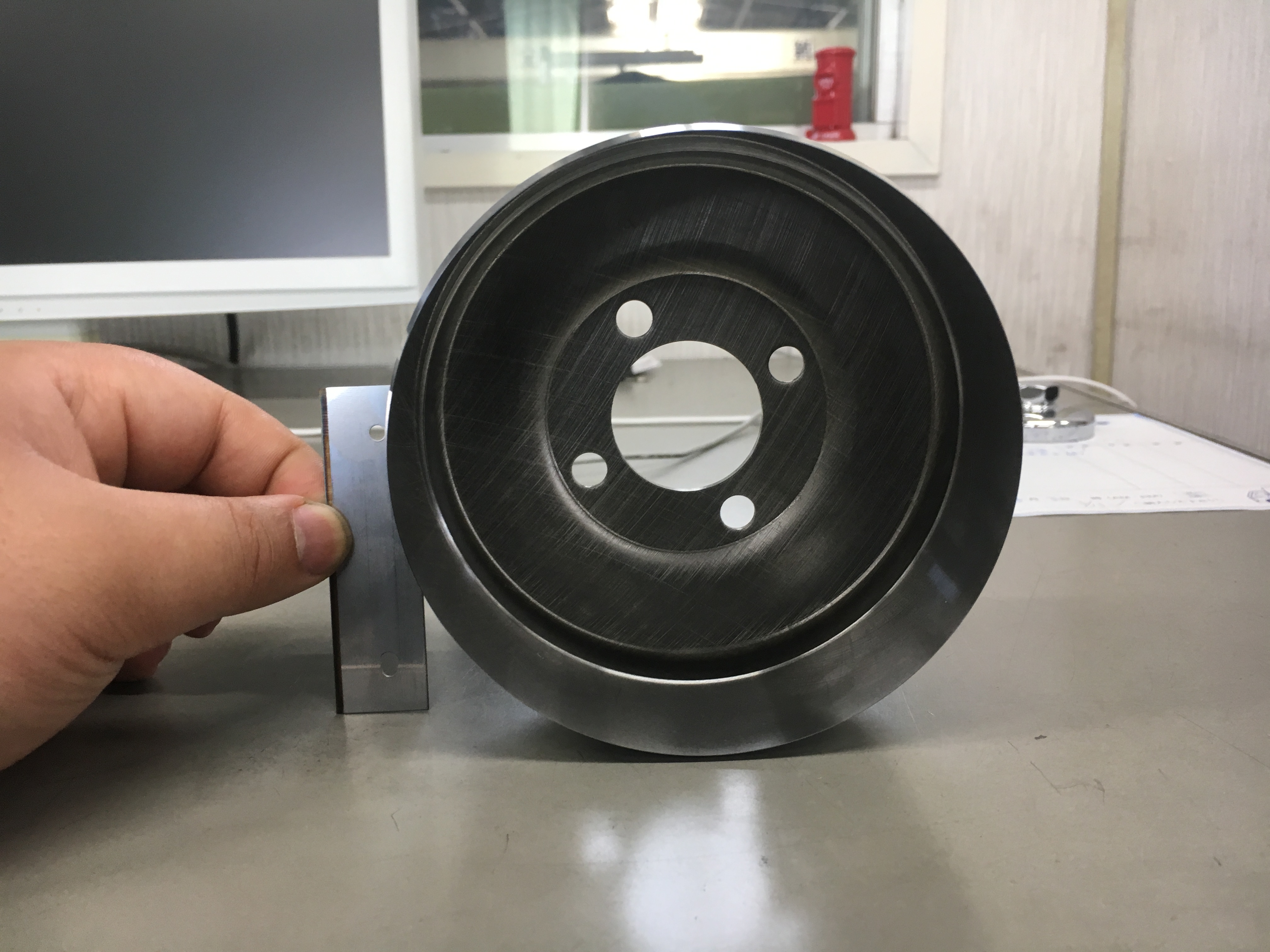

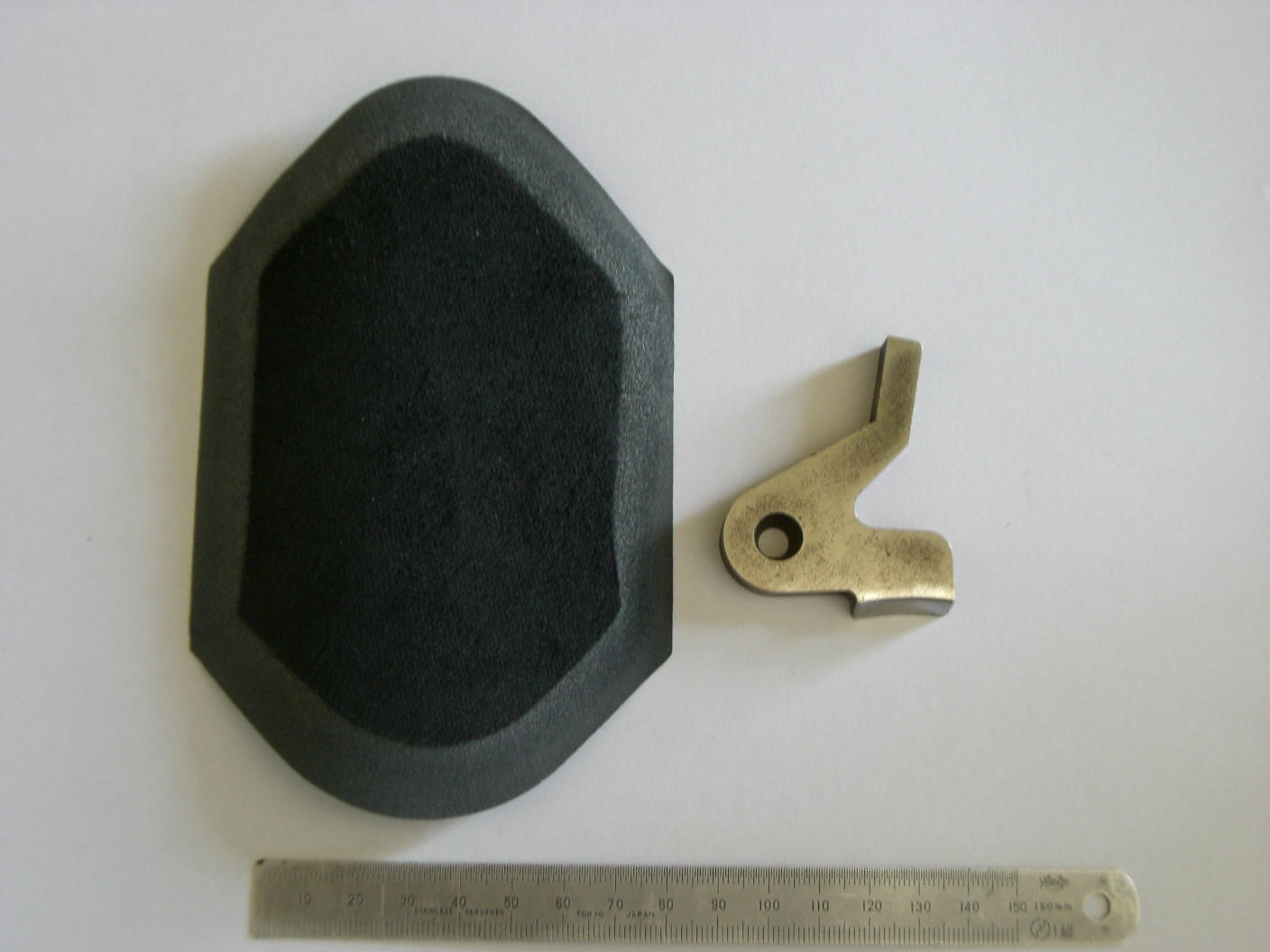

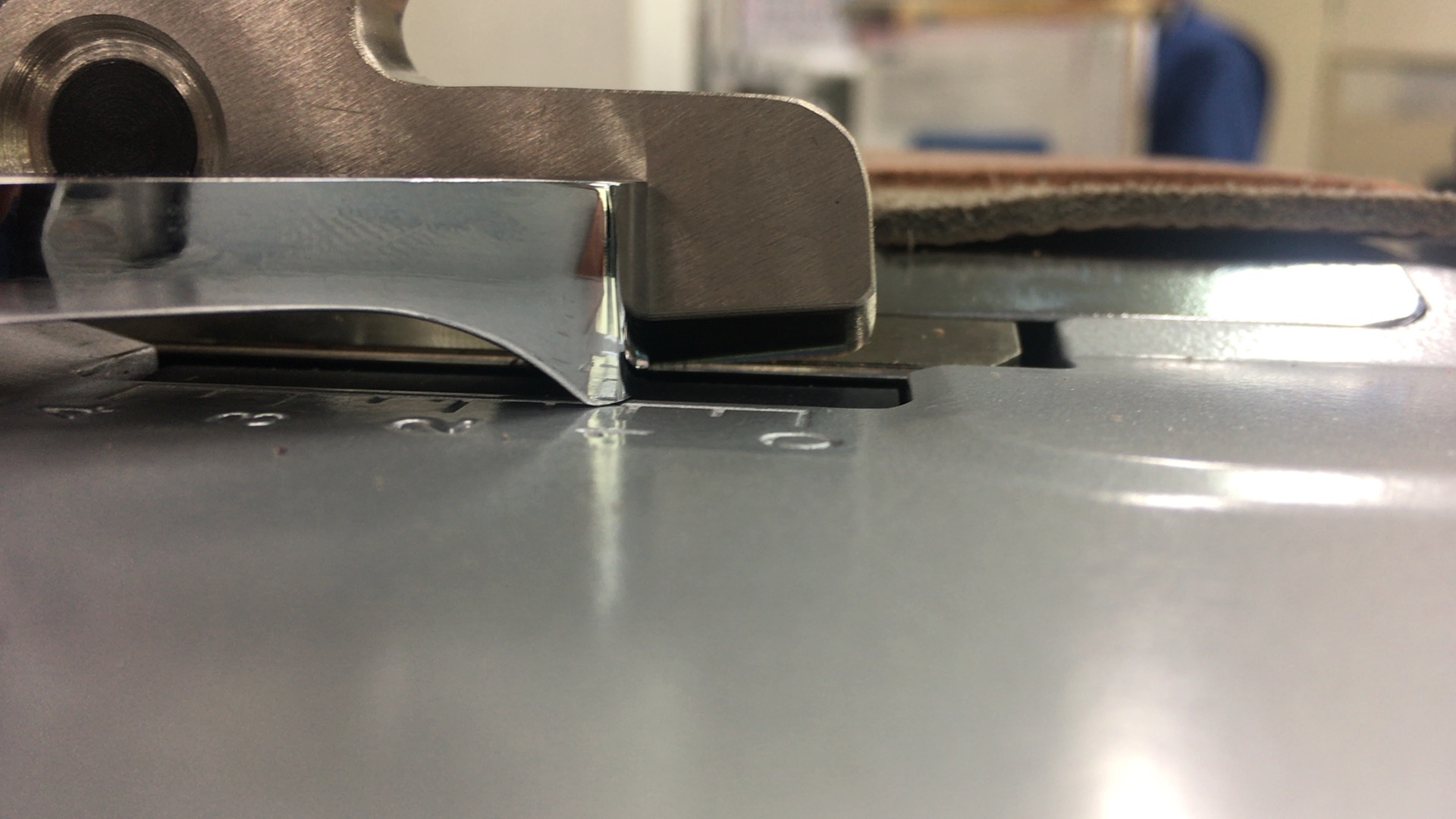

課題解決事例① :タイヤ用ゴム試験片を2㎜厚に加工

タイヤのトレッド面(凹凸のある表面)を含む成型品から、測定したい箇所を狙って厚さ2mmに精密スライスすることに成功。

乗用車用・トラック用・二輪車用など、材質や構造が異なるタイヤゴムにも対応し、各メーカーの試験要求に即した加工を実現しました。

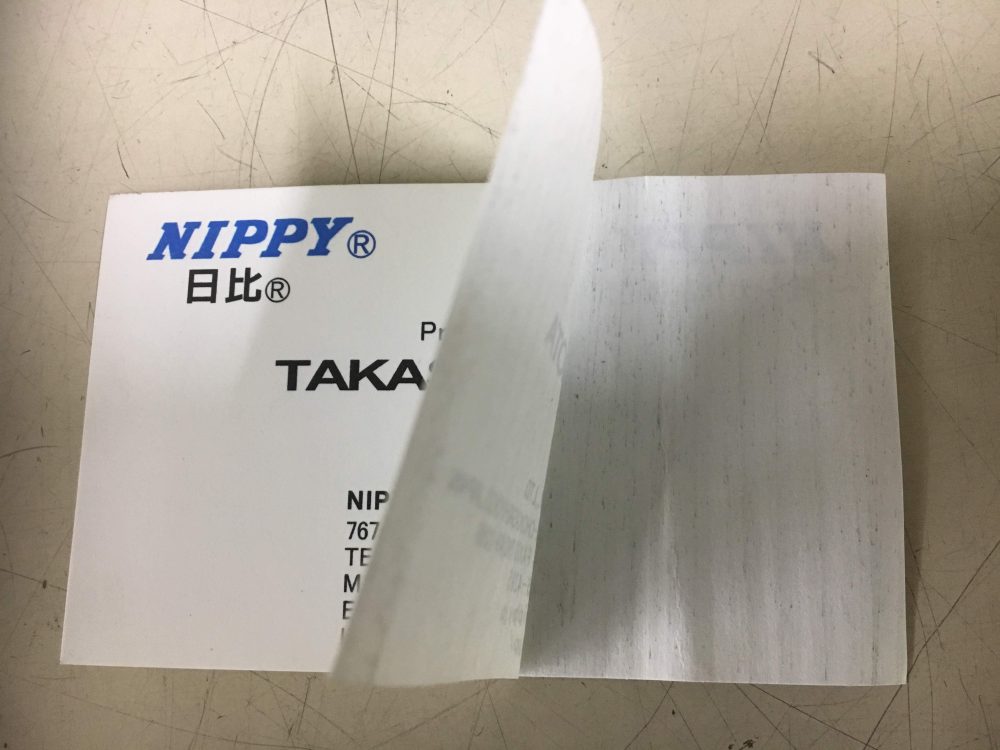

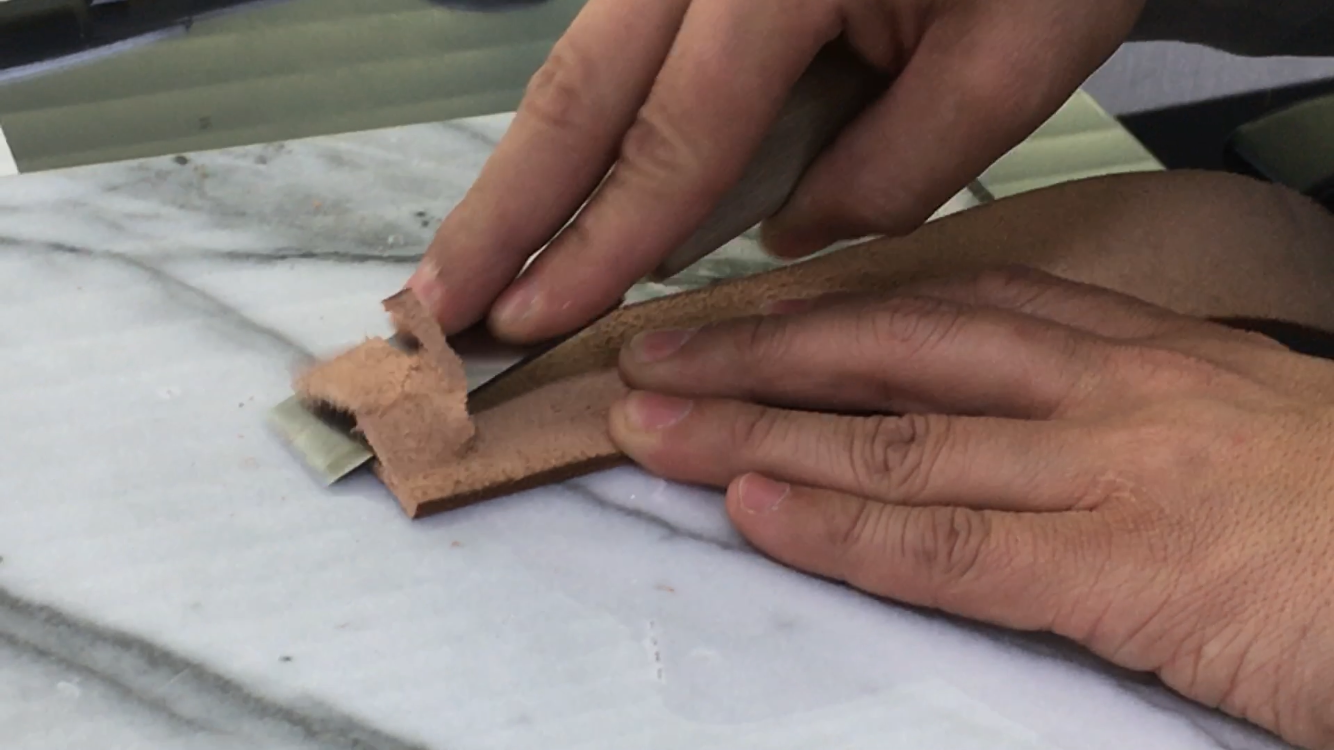

課題解決事例② :電線、ケーブル用ゴム試験片をアーチ形状から加工

電線やケーブルの外装部から内部のワイヤーを取り除いたアーチ状のゴム素材に対して、狙い通りの厚みにスライス加工を実施。

材料自体がフラットでない複雑な形状にも対応し、歪みのあるゴムでも安定した試験片を確保できました。

課題解決事例③ :水道用パッキンの特定層のみを加工

水道用パッキンに使用されるゴム素材から、必要な厚み層のみを取り出す精密スライス加工を実現。多層構造の材料でも、目的とする機械的特性を持つ層だけを正確に抽出できる点が評価されています。

課題解決事例④ :エンジンマウント、防振用ゴム試験片を複数回分けて加工

自動車部品のエンジンマウントや防振材など、形状が不規則で硬さも異なるゴム製品に対して、複数回に分けて段階的にスライス。最終的に、厚さ2mmの精密試験片として安定供給が可能となり、自動車部品メーカーの品質試験を支えています。

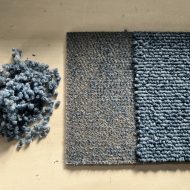

課題解決事例⑤ :凹凸のある靴底から引張試験片を加工

安全靴や安全靴やスニーカーなどの凹凸形状を持つ靴底から、凹凸部分を除去し、引張試験片として使用可能な平滑なスライス片を確保しました。これまでペーパーグラインダーによる手作業での加工が必要だった工程を自動化することで、作業時間を約60%削減し、作業者の負担と安全リスクの軽減にもつながりました。

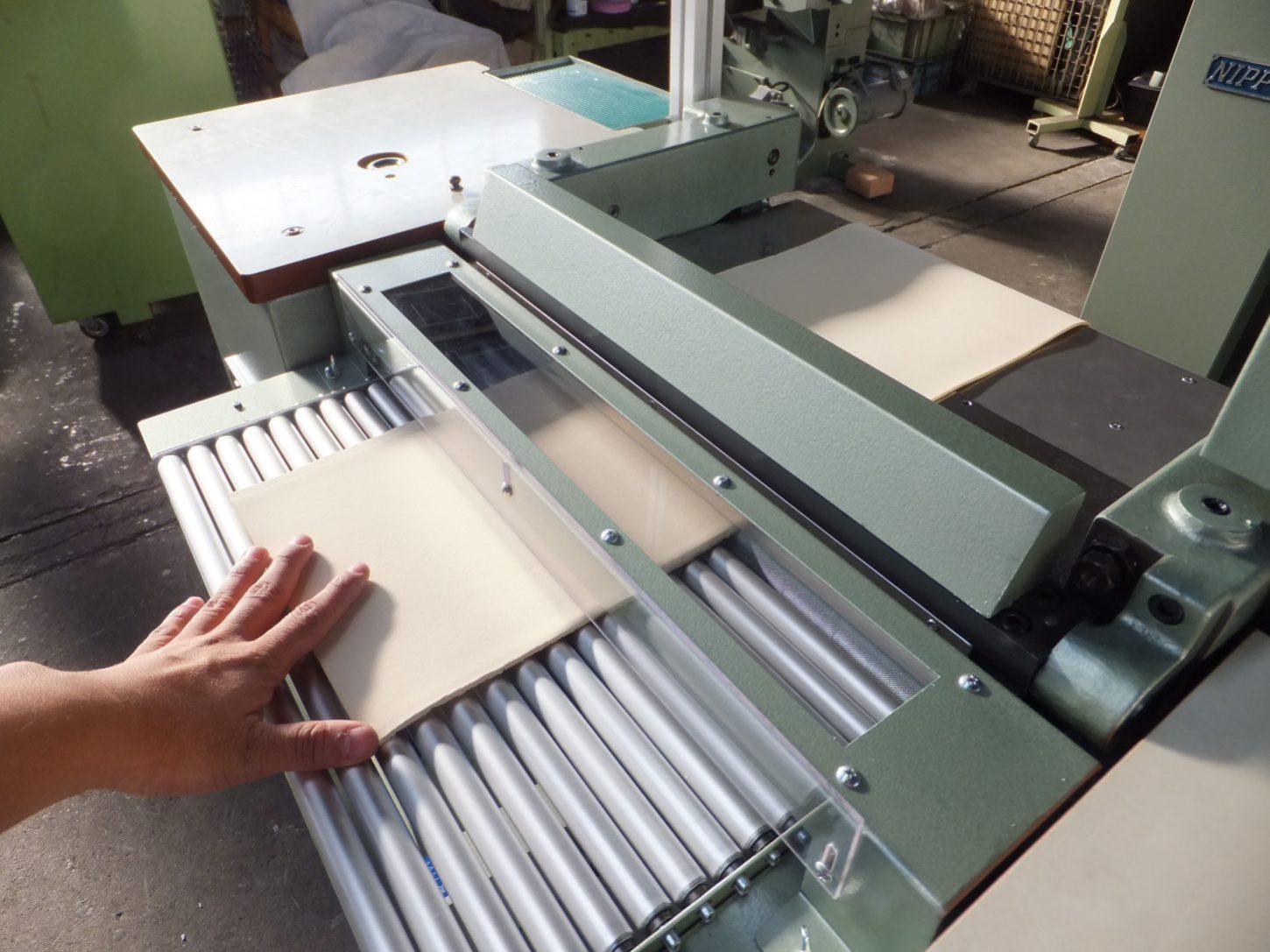

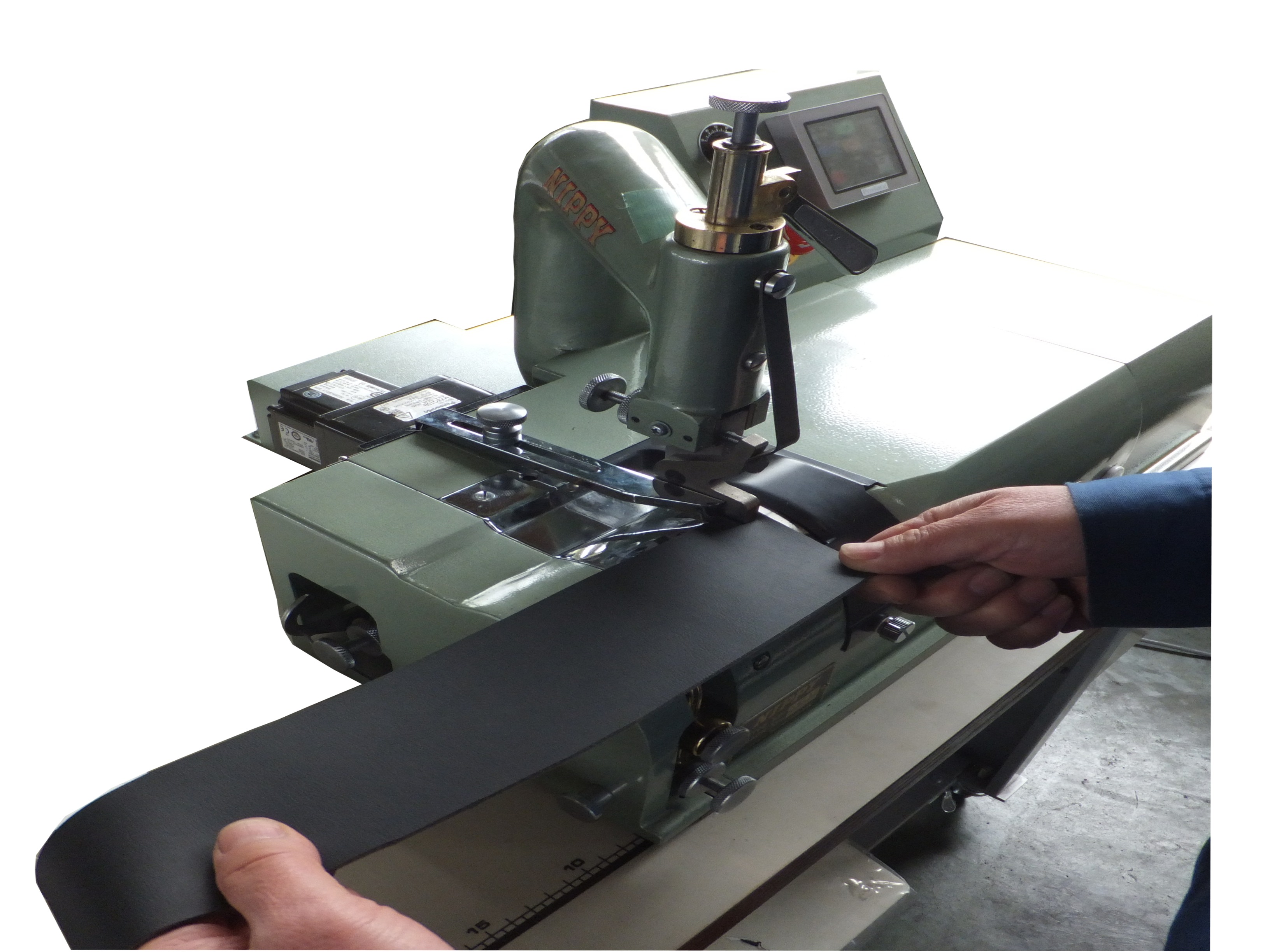

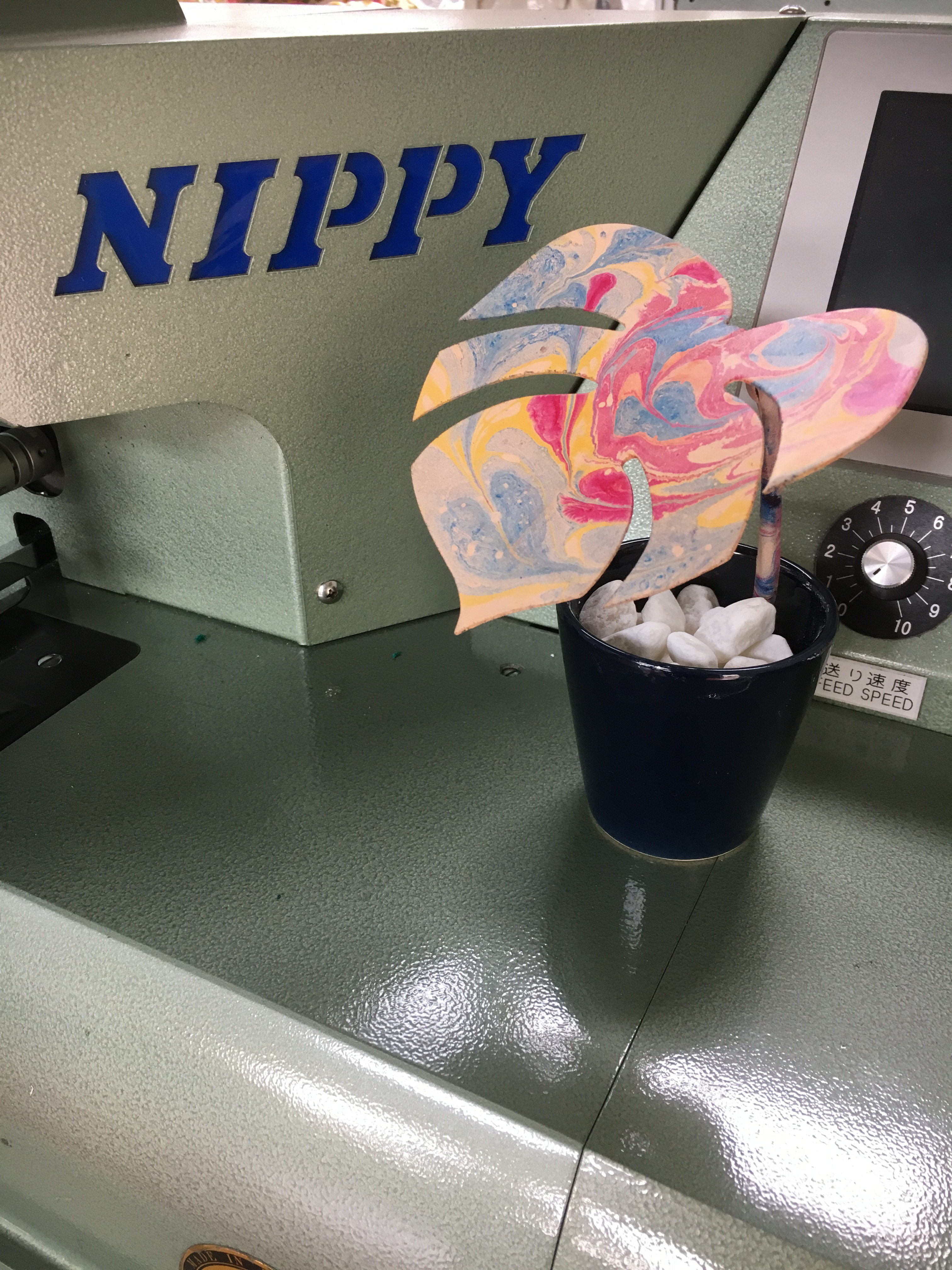

ダンベル試験片用スライサー「NP-120RS」のご紹介

■NP120-RSとは?

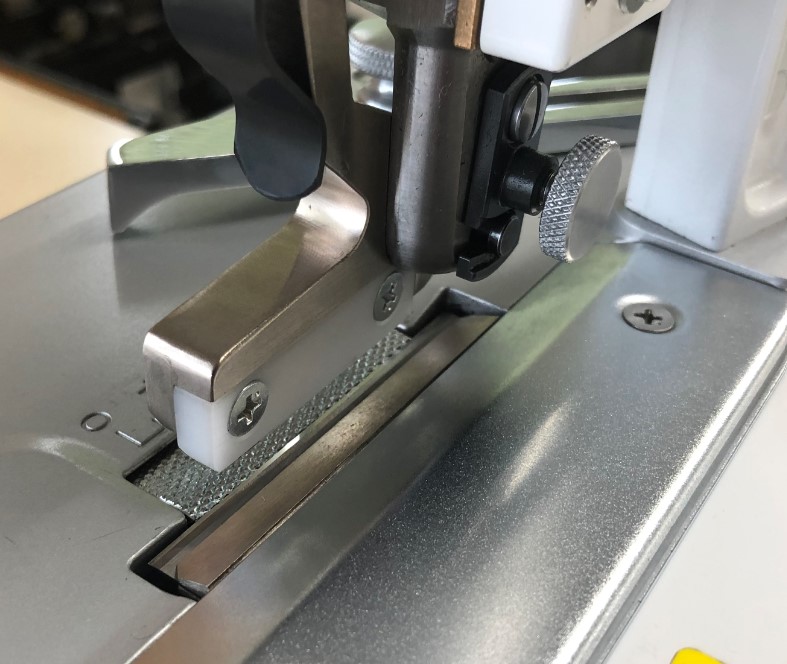

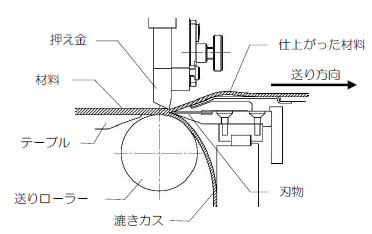

「NP-120RS」は、ゴム・発泡体・スポンジなどの軟質素材専用バンドナイフスライサーです。再現性と使いやすさに優れ、初心者でも安定したスライス加工が可能です。

■主な仕様

最大スライス幅:450mm(ローラー幅:480mm)

加工厚み:0.3mm~3.0mm(材質により)

最大昇降高さ:上ローラー30mm、下ローラー10㎜

寸法・重量:W1580×L1150×H1240 mm、850kg

【仕様】

○最大ローラー幅 : 480㎜(最大スライス幅450㎜)

○最大ローラー昇降: 30㎜

○機械寸法 :(L)1150㎜×(W)1580㎜×(H)1240㎜

○機械重量 : 850 kg

■主な用途分野

〇タイヤ、ケーブル、パッキン、防振ゴム、靴建材、

〇半導体材料、化学品、液晶パネル関連

〇工業用スポンジ、不織布、ゼラチンなど

〇軟質、低密度、粘性の高い、柔軟性ある材料

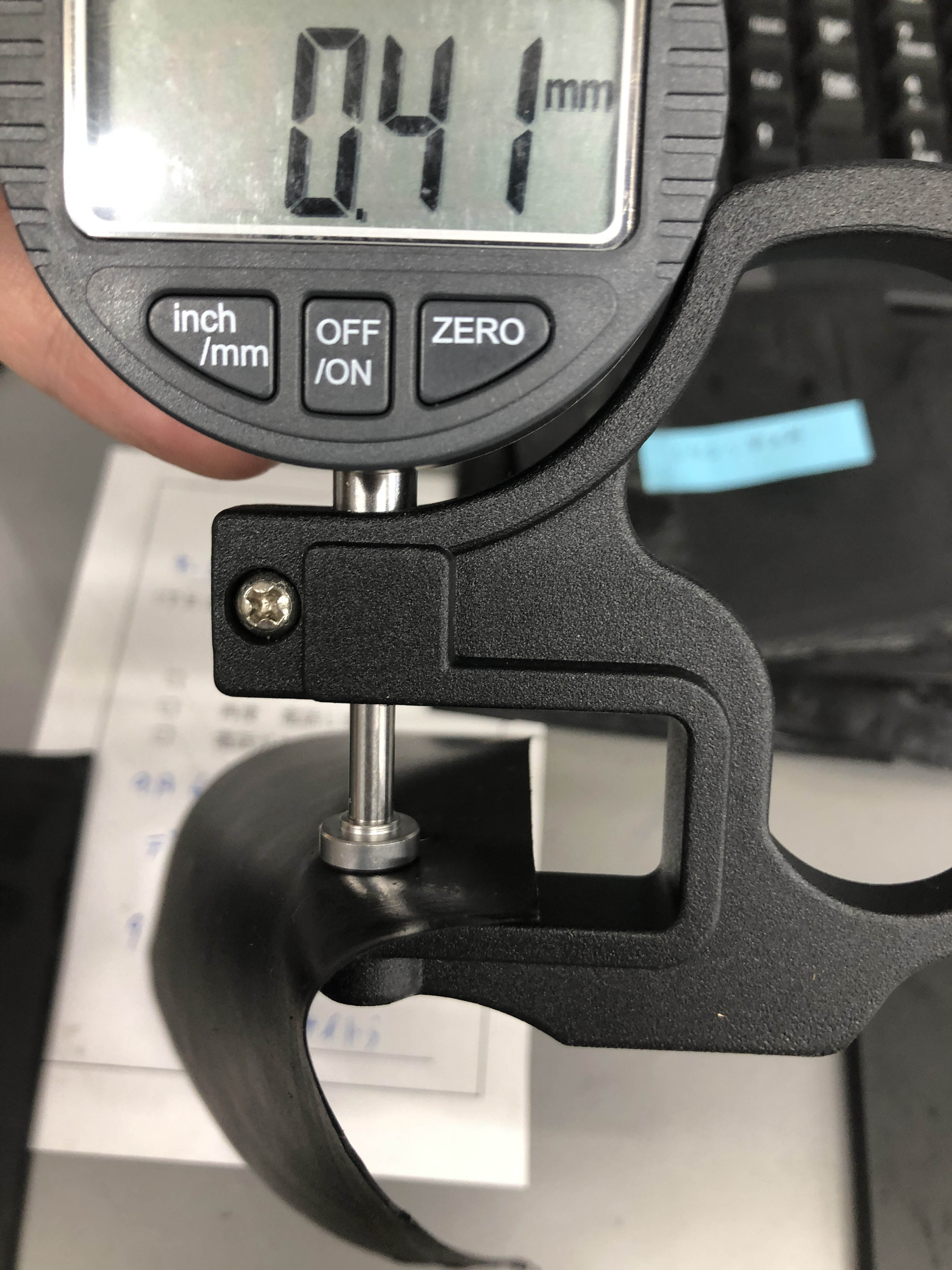

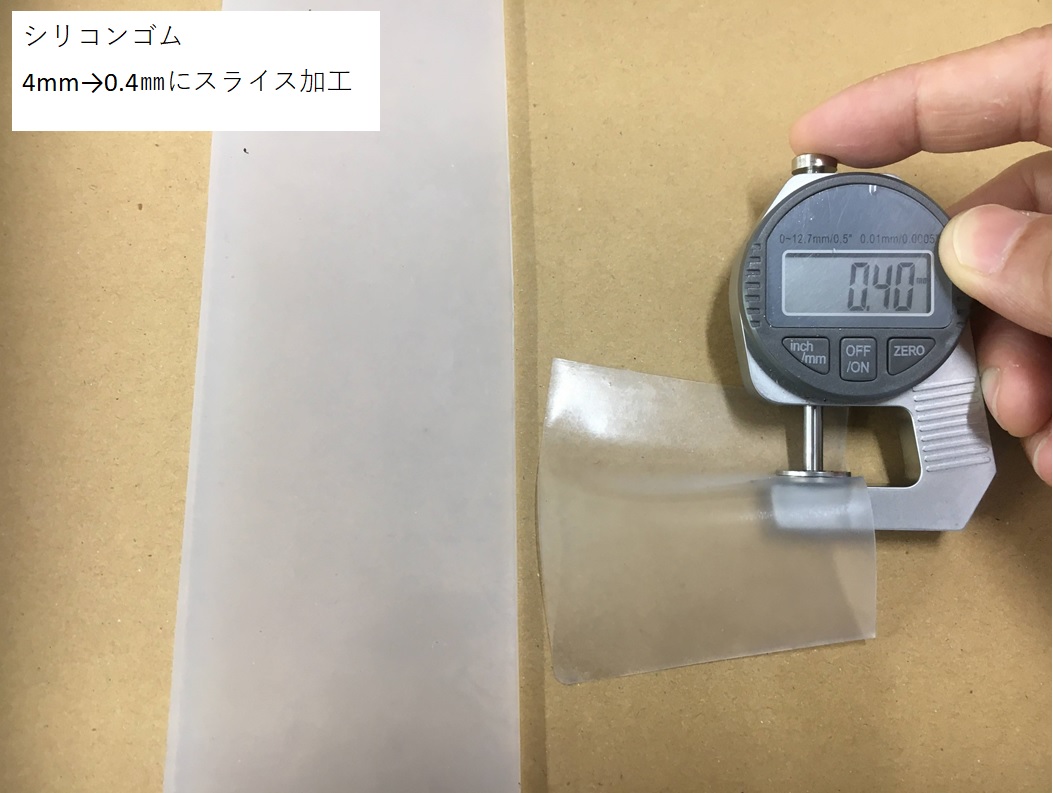

〇シリコンゴム 4㎜→0.4㎜にスライス加工

〇発泡体 最薄100μmにスライス加工

〇面粗度 ウレタンゴム面粗度Ra3.2を実現

会社紹介

- 会社名 :株式会社ニッピ機械

-

所在地 :兵庫県加西市下宮木町767-1

-

創業 :1947年

-

製品分野 :ゴム・発泡体スライス加工装置製造、ダンベル試験片加工装置製造、皮革加工用機械製造、販売

-

特許 :日本特許4件、国際特許1件

-

受賞歴 :2023年 機械振興協会「中小企業長官賞」、2024年発明大賞「発明功労賞」その他

-

URL : 会社URL https://www.nippy.jp/

製品情報 https://www.nippy.jp/blog/?p=1421

お問合せ、次のステップ

スライス加工サンプルや実機デモをご希望の方は、お問い合わせください。以下の流れで導入までサポートします。

-

サンプル試加工

-

お客様によるご評価

-

詳細仕様打合せ

-

お見積り・ご注文

-

製造・立会・納品・稼働開始

さらに詳しく、弊社スライス技術について知りたい方は、

さらに詳しい内部技術資料を公開しておりますので、

以下からダウンロードしてください。

バックナンバー